“Sin acción nada se logra”, era uno de los dichos más famosos de los grandes maestros de gerencia. Pero cuando existen problemas, no se trata de hacer cosas por simplemente reaccionar o por desesperación. Se trata de conocer la causa raíz para corregir desde el origen los problemas, pues de lo contrario se puede tener una simple píldora para calmar el “dolor momentáneo”, y se generan las acciones que llamamos “provisionales para siempre”, mientras los problemas continúan repitiéndose, todos los conocen, pero nadie acierta a la causa raíz.

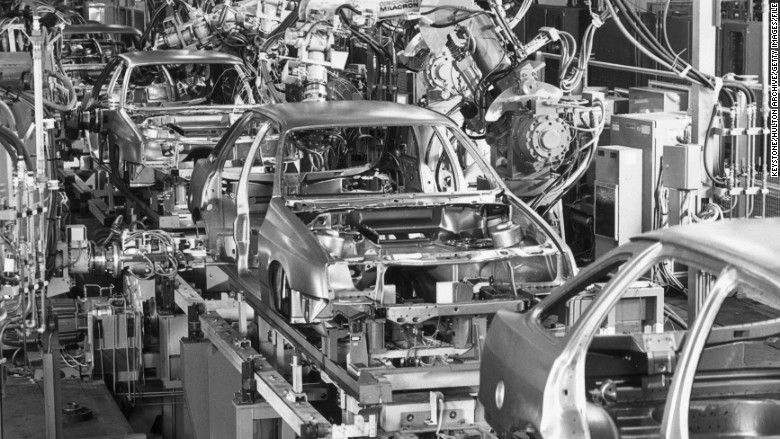

Eran las 5 de la tarde, en una de las fábricas de General Motors donde se ensamblaba el vehículo Chevette cuando una llamada de emergencia obligó a todo nuestro grupo operativo a devolverse a sus puestos de trabajo. En la pista de pruebas se detectó que los vehículos no respondían a los frenos y nadie sabía la causa. ¡Toda la producción de los últimos 3 días, unos 1000 carros, estaban retenidos por problemas de frenos! Era un vehículo popular, de altísima demanda y con entregas pendientes a los clientes.

Nuestra primera reacción fue “Vaya y Vea”. Fuimos a la pista de pruebas. Manejamos uno tras otro, hasta 5 vehículos, y efectivamente, al pisar el pedal de frenos, se iba a fondo y el freno actuaba solo un 30% de lo normal.

La dirección quería una respuesta inmediata. La gerencia comercial estaba en caos.

Antes de empezar a realizar acciones “reactivas” hicimos un análisis de causa raíz.

Desplegamos los 8 pasos y las preguntas relacionadas con estándares, fenómenos, principios de funcionamiento. Especificamos con las 5 W – 2 H el problema y aterrizamos con los 5 Por qué. Conocíamos perfectamente el diseño de todo el sistema de frenos. Aplicamos la técnica “Es -No Es” a cada posibilidad de un “Árbol de Análisis de Falla”. Y concluimos que el problema estaba en los Cáliper (“Mordazas”) que soportan las pastillas de frenos, y que no las estaban accionando mediante pistones bajo presión hidráulica.

Eran las 6 y 30 pm, y ya todos los directivos estaban desesperados. Los teléfonos repicaban sin cesar. Nuestro equipo con serenidad seguía aplicando el análisis con sus 8 pasos, antes de actuar.

Desarmamos el sistema delantero de frenos. Todas las piezas estaban bien. Pastillas, cilindros, aceite hidráulico. Ruedas, llantas, todo bien. Pero los hechos informaban que no había presión sobre las pastas de freno.

Los expertos siempre tienen un punto de vista importante. Buscamos uno de los operadores expertos de la línea mecánica. Le pedimos que revisara las piezas. Y las encontró bien. Le solicitamos que las volviera a montar en el carro. Tomo el Cáliper o mordaza del lado derecho, lo puso en su mano, y caminó hasta el otro lado izquierdo del carro. Le pregunté porque se iba hacia el otro lado. Me respondió: “Porque ésta es la pieza izquierda.” Pregunté de nuevo: “¿Como lo sabes? “Fácil - me dijo - el grifo de purga me molesta la mano. Este es el izquierdo y el grifo de purga debe ir hacia arriba, no hacia abajo. Eso me molesta la mano”. Era un experto y había ensamblado miles de veces esas piezas. Su mano tenía la información de cual era izquierdo y cual derecho.

Era cierto. La solución física estaba clara: Se habían ensamblado las piezas del lado equivocado. Al quedar con los grifos de purga hacia abajo, el aire no salía de los cáliper completamente durante la operación de extracción de aire. El líquido de frenos no transmitía la presión y ¡El carro no frenaba bien! Nuestros datos eran correctos.

Se comprobó con los datos, pero era necesario comprobar con los hechos y la realidad. Ensamblamos correctamente los frenos, purgamos el sistema y nos fuimos a la pista de pruebas. A 100 kilómetros por hora, el carro frenó perfectamente, tanto frenado progresivo como frenado repentino. Los hechos y la realidad confirmaban la acción correctiva física.

De inmediato llamamos al director y a los gerentes para informarles que trabajaríamos varias horas esa noche y que a primera hora del día siguiente tendrían los vehículos listos.

Estaba definida la acción correctiva física. ¿Y la acción Sistémica qué?

Nos fuimos a la línea de Ensamble, analizamos la forma de montar las piezas y ¡Oh sorpresa! Nada impedía que los auxiliares de entrega de materiales o los operarios pudieran equivocarse: Las piezas izquierdas o derechas podían ensamblarse en cualquiera de los lados. Obviamente, en un lado incorrecto quedaban con los grifos hacia abajo, se haría mal la purga y no frenaría bien el carro.

La Acción de Contención se hizo al día siguiente: Informar con avisos, procedimientos y entrenamientos sucesivos a todos los colaboradores relacionados con estas piezas, además de identificar los cálipers del inventario en almacén y en línea, con colores visibles. Estas acciones durarían hasta cambiar el diseño de la fundición de las mordazas o cáliper.

La Acción Sistémica fue revisar el plano del Cáliper y agregar un cambio en el plano para la forma de ensamblar, haciendo un Poka Yoke (A prueba de error), que sólo permitiera colocar la pieza izquierda o derecha, en su respectivo lado. Dos meses después llegaron las nuevas piezas, que eliminaron el problema y no fue necesario colorear ni alertar más a los trabajadores.

Gracias al Análisis de Causa Raíz pudimos resolver el problema prontamente, y los lunes y jueves, cuando tomaba los vehículos para auditoría en prueba de carretera, lo primero que hacía era pisar los frenos y ¡sentir la satisfacción de una respuesta efectiva y segura!

Los invito a estar atentos a las fechas que vamos a programar este mes de Junio a través de nuestras redes y en la página web www.serproductivos.com para que puedan conocer y aplicar estas valiosas herramientas.

Saludos.

Omar Vélez